气动肘杆式淬火压床与模具

摘要:分析了气动肘杆滑块式淬火压床的特点与优势,探讨了适用于渗碳钢轴承和高碳钢轴承圈淬火的模具结构。介绍了压床对于各种形状被淬工件的适宜性,为满足淬火工艺要求,实现模具保持压力淬火提供了新型的自动化设备,是目前国内较为先进的工艺装备。

关键词:四工位气动肘杆式 轴承 淬火压床

4 Ram Pneumatic Toggle Type Quenching Press and Tooling

Abstract: This thesis analyses the characteristics and superiority of pneumatic toggle type quench press, discusses the tooling structure for quenching carburizing steel bearing and high-carbon steel bearing . Introduces the suitability for quenching the different shapes parts, a new type full-automatic equipment is provided for meeting the quench technological requirements and to complete the quenching process by the tooling keep pressure, it is an advanced equipment in our country at present.

Key words: four- ram pneumatic toggle type bearing quench press

四工位肘杆式淬火压床借鉴了国外类似机型的工作方式,按照不同产品的淬火要求创新设计的新型产品,安装不同类型的模具,可用于各种形状的渗碳钢轴承和高碳钢轴承圈的淬

火。该压机设计为四工位独立工作,各工位程序自动,是一种应用范围较广的淬火设备。下面分压床和模具分别介绍。

1压床

压床采用气动肘杆滑块式传动机构,气缸为原动件,滑块为从动件,淬火模具通过接杆与滑块连接。在此机构中,力的放大率和速度因連杆位置变化而改变很大,在模具闭合行程

的最初阶段,力的放大率小而速度快,接近闭模行程終了时,力的放大率大而速度慢,符合压床的工作要求。在肘杆将近完全伸直之前,发生最大合模力,在此位置闭合模具的反力接近无穷大,安装在滑块上的上模具便可用无穷大的力量抵抗被淬工件的淬火变形反力,也就是说,尽管气缸的作用力可逆,但工件的变形抗力不会通过模具反推气缸,造成淬火尺寸改变。

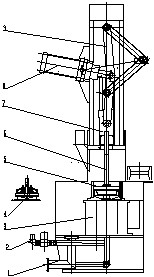

压床的结构原理如图一。

图中:1、回油管 2、进油管 3、工作台 4、淬透钢淬火模具 5、渗碳钢淬火模具 6、模具接杆 7、滑块 8、气缸 9、肘杆机构

压床采用了框架立柱机身结构,三个立柱和贯穿于其中的拉杆是主要的承载部件;中间铰链摆动式气缸通过肘杆直接带动滑块上下移动,在与活塞杆铰接的肘节处采用关节轴承,保证肘杆工作的平顺性;滑块的两侧设有可调“V”型滑动导轨,考虑到机身高大和肘杆机构的摩损的不均匀性,全部的运动偶件和关节点均配置了润滑口,由油泵定时供油集中润滑;

在每个滑块上配备有通用的模具接杆,适合于各种不同模具的安装和调整;冷却油的进口从工作台下方引入,在入口处配有分配阀,可以调整工件内外面的供油量,实现被淬工件外径喷油、内径流动油液冷却,内外径冷却流量可调,淬火完成后喷油圈内的残余油液快排,淬火油经过导流槽流回油池;更换被淬工件时,不同的淬火模具和冷却罩可以方便的安装在工作台面上,完全满足工件淬火时的工艺要求;机床设计有接油盘,以免飞溅油液污染地面。压床选用无润滑气动元件,在公称压力下,每滑块最大压力可达 30t,四滑块总压力可达 120t;压床设计成单工位程序自动控制,也可手动控制。四个工位可以安装相同尺寸模具,也可以安装不同尺寸的模具。有防击打工件功能,在发生误操作击打工件时滑块自动返回,以保护机床和模具不被损坏。机床具有自动化程度高,可靠性强,淬火工件质量稳定、结构紧凑等特点。

每台淬火压床有四个工位,每个工位可装备一套模具,被淬工件与相应的模具对应,各工位的模具可以互换,依据生产产品规格不同,可以在各工位任意选装模具。

2设备的主要技术参数

被淬轴承圈的尺寸:

轴承圈的外径范围是从 150 到 320mm。轴承圈的高度范围是从 15 到 185mm。

轴承圈的外形结构:单锥外圈、单锥内圈、双锥外圈、双锥内圈。

轴承材料:GCr15 系列高碳轴承钢、G20CrNi2MoA 系列渗碳轴承钢。

技术参数见表 1

表 1 设备技术参数表

|

1 |

淬火零件数量 |

1~4 件(四工位) |

|

2 |

淬火时间设定范围 |

0~99min 连续可调 |

|

3 |

油循环冷却时间 |

每工位可单独设定 |

|

4 |

被淬火工件尺寸 |

直径:φ150~φ320mm,高度:15~185mm |

设

备

主

参

数 |

立柱间距 |

480mm |

|

动力部分 |

工作气压 |

0.4-0.6Mpa |

|

气缸直径/行程 |

D=250mm/480mm |

|

滑块行程 |

440mm |

|

冷却油流量(内圈和外圈) |

最大 1300lpm。 |

|

主要工作尺寸 |

工作面离地高度 |

1300mm |

|

模具安装空间 |

<φ480mm |

|

外形尺寸 |

2300×1200×3850mm

(L×W×H) |

3模具简介

由于高碳轴承钢(淬透钢)和渗碳轴承钢(渗碳钢)在淬火时的变形倾向相反,即前者淬火变形倾向于涨大,后者则收缩,因此模具的结构完全不同,冷却的方式差异也很大。

不论材料和模具结构的相同与否,模压淬火都是通过机床的运动,用不同结构的模具,对工件的外圈和平面同时施加作用力,达到既要阻止淬火变形又不能因机械力过大压坏热工

件的目的,与此同时,在被淬工件的内、外全方位快速急冷,满足工件的淬火要求。

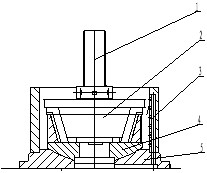

渗碳钢模具的工作原理参见图二:

图中:1、连接杆 2、上模具 3、喷油罩 4、下模具 5、模具底座

工件达到淬火温度后出炉,由人工放在下模上,启动控制阀,在气缸的作用下通过连接杆带动滑块与上模具下降,压紧下模具平面时为模具的调定尺寸,上模具平面压住轴承圈端面,冷却油通过阀门、管道开始向罩内工件喷油,同时也流向模具与工件接触的内表面油道,工件冷却收缩,模具外径保持工件淬火。淬火完成后,上模具随滑块上升释放工件,人工将工件从下模上夹出,完成一个工作循环。

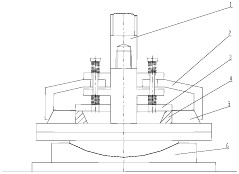

淬透钢模具的工作原理参见图三:

图中:1、连接杆 2、油罩 3、模具压板 4、工件 5、模具 6、模具底座

启动按钮,气缸带动滑块下降、与连接杆一体的油罩与上模具下降,油罩的下锥面推动下模具收缩,箍住轴承圈的外径,同时上模具平面压住轴承圈端面,压紧定型后开始罩内浸油淬火。淬火完成后,油罩、上模具随主轴上升,下模具释放工件,人工将工件从下模上夹出,完成一个工作循环。

由于工件为淬透钢,对始淬温度要求较严,工件尺寸小热容量小,因此必须要在最短的时间合模、进入冷却液才能保证淬火硬度。这就要求机床的运动速度快,工件放入模具后立即定位、保持、喷油淬火,一气呵成。另外,由于小批量轮番生产,要求模具更换快速,调整方便,压床必须满足这些特定的要求。

4结束语

该种模压淬火方式很适合直径和高度不大的环类零件的淬火,由于工件的内、外圆定形、端面施压,能有效地阻止薄壁环类零件的淬火变形,淬火后的工件变形小、尺寸稳定。根据模具的形式与结构,上模具及油罩有一定的通用性,下模具须按不同的尺寸,配备相应的模块,因此,模块的量较大,但由于模具结构与其它压床有一定的互换和通用性,且调整容易,尺寸较小,模具的成本相对较低。另外,受机床与模具结构的限制,进出件的自动化较难实现,但由于工件较小,人工进出件较方便,快捷。