全自动铁路轴承内外圈淬火压床

张光荣

(宁夏机械研究院,宁夏 银川 750001)

摘要

本文分析了由外圈淬火压床、内圈淬火机组、液压脱模式死模具、上下料机械手及进出件机构组成的全自动铁路轴承淬火压床系统的特点与优势,探讨了适用于大批量、专业化铁

路轴承模具保持淬火系统的结构优势与适合于自动化淬火的模具以及抓取工件的机械手结构。介绍了该淬火系统每循环完成两个外圈、四个内圈淬火的套装加热、套装出件的工艺过程。本淬火系统时目前世界上淬火效率最高、淬火零件尺寸保持最好、应用最为成熟的自动化淬火工艺装备。本文介绍的淬火设备及工艺获得了国家发明专利授权,内圈淬火设备和液压脱模式死模具获得了国家实用新型专利。

关键词

铁路轴承 外圈淬火压床 液压脱模死模具 内圈淬火机组 机械手 智能

Full Automatic Railway Bearing Inner and Outer Rings Quench Press

Zhang Guangrong

(Ningxia Machinery Research Institute,Ningxia Yinchuan 750002, China)

Abstract:

This thesis analyses the characteristics and superiority of full automatic railway bearing inner and outer rings quench press that is composed of outer rings quench press, inner rings quench press set, the hydraulic dismantled fixed tooling and manipulator, discusses the structure superiority of the tooling keep quenching system for large numbers specialized railway bearing and the structure of the manipulator that suit for automatic quenching and for picking up parts. Introduces the technology process of the ring set heating and outing when the quench system quenching two outer rings and four inner and rings each cycle. The press is an automatic quenching equipment with the highest quenching efficiency on the world, the quenched parts will keep best dimensions and it have a wide-ranging application. The quench press has obtained inventor’s patent right of our country, the inner rings quench press set and hydraulic released fixed tooling has obtained the applied new type patent right of our country.

Key words:

railway bearing outer rings quench press inner rings quench press set manipulator hydraulic dismantled the fixed tooling intellect

铁路货车采用滚动轴承替代滑动轴承是铁路运输向高速化发展的重要改进之一。我国目前已具有年产 300 万套铁路轴承的生产能力,发展速度很快,除生产 352226X2-2RZ、

353130X2-2RZ 及新改型的 352226B2-2RZ 外,还为国外轴承厂家供应重载铁路轴承内外圈。铁路轴承的内外圈材料均为渗碳轴承钢(G20CrNi2MoA),成品要求渗碳层厚度 1.5~2.3mm,工作表面淬火回火后硬度 60~64HRC,心部硬度 32~45HRC。由于 G20CrNi2MoA 钢渗碳时间长,1淬火畸变大、收缩严重,采用自由淬火或简单的模具保持淬火,不仅硬度和金相组织保证不了,而且由于变形大,以致在后续加工中造成渗碳层偏浅甚至被加工掉、或者因为变形不均匀、部分区域黑皮加工不掉而导致批量报废的情况时有发生。我院的铁路轴承内外圈淬火压床分为两种产品:一种是更换模具后,每循环可以分别完成二件外圈或二件内圈的淬火工作(ZCY-1 型);一种是内圈淬火机组和淬火压床配合,每循环可以同时完成二件外圈和四件内圈的全自动淬火工作(ZCY-2 型)。限于篇幅,本文以 ZCY-2型产品为主,ZCY-1 型包含在其中一并介绍。为简便,在下文中,整机简称为机床,外圈淬火压床简称为压床,内圈淬火机组简称为机组。

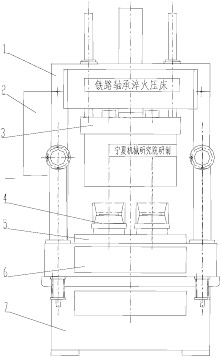

1淬火压床

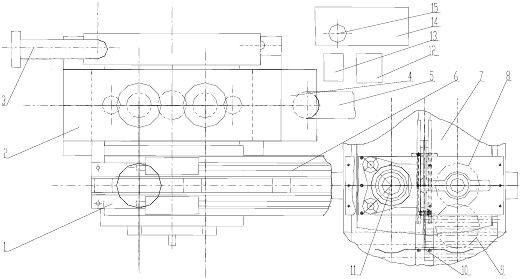

由图一(ZCY-2 型铁路轴承内外圈淬火压床)可以看出,在快速移动辊道、滚底加热炉9 和清洗滚道、清洗炉 7 的左侧的 2 为外圈淬火压床,内圈淬火机组 8 位于加热炉和清洗炉之间,机械手 1 在压床和机组之间传递工件。12 为液压站,13 为程控柜,14 为冷却油池,与高位油箱上下分体,油池在地下,高位油箱离地面有一定高度,通过进油管 3 和回油管 4 及阀门组构成冷却油回路,泵 15 将油池油液泵入高位油箱中,淬火后的油液返回油池,油池配备有油温控制装置,油液温度低时加热、高时换热以保证淬火油液温度控制在工艺规定的范围内。淬火后的工件送上清洗滚道 7,进入清洗机中清洗。4 是机床的就地控制箱,6 是一端固定在压床的上横梁上、一端支承在立柱上的跨过辊道线上方的机械手横向移动导轨,10 是位于机组中间、沉置在快速移动辊道平面下的进出件拖动装置,11 为内圈淬火模具。

该机床与加热炉配套,在每工作循环中,加热出炉套装、叠放的二组六件工件被进出件拖动装置拉入机组且定位,四件内圈在原地沉入机组,淬火后推出;二件外圈由机械手抓取,送入压床,淬火后再送回原位,套入先期已经完成淬火的内圈,沉置在快速移动辊道平面下的进出件拖动装置启动,快速将淬火后的工件拖出机组,送入清洗滚棒线。一个淬火循环过程结束,进入下一循环等待,循环节拍 0~99min 可调。

1.机械手2.淬火压床3.进油管4.机床控制箱5.回油管6.机械手横向移动导轨、7.清洗滚道、清洗炉8.内圈淬火机组9.快速移动辊道、滚底加热炉10.进出件

拖动装置11.内圈淬火模具12、液压站13、程控柜14、高位油箱15、油泵

ZCY-2 型铁路轴承内外圈淬火压床是为德国 FAG 宁夏公司、瓦轴集团公司的要求进行设计的自动机床。该机床与在西轴公司、洛轴公司使用的ZCY-1 型淬火压床不同的是:连续加热炉采用套装加热,即每个外圈中套有两个内圈,同时加热同时出炉,使加热炉效率大大提高,与此加热方式相适应,淬火设备也必须承担一次出炉的二个外圈和四个内圈从红热件淬火到送上清洗轨道的全部工作程序,即要求在一个循环节拍中,同时完成二个外圈和四个内圈的模具保持淬火,淬火的效率也超出了 ZCY—1 型压床的二倍以上,在效率提高的同时,六个被淬工件达到了所有的技术要求。淬火设备由淬火压床、内圈机组和机械手及进出件装置组成,整体平面布局如图一。图中的布局为机床中心线与加热炉出件中心线平行,加热炉为棍棒炉。根据生产线的布局及配套设备的不同,可以灵活的布置机械手和压床的位置,与转底炉配套时,压床的中心线则与加热炉的出件中心线垂直。

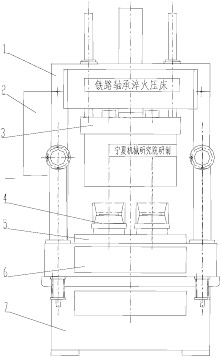

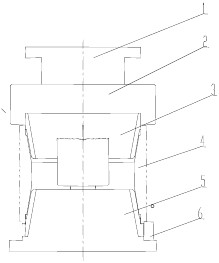

压床主机结构如图二。

图中:1.框架式机身2.机床控制箱3.动横梁4.淬火模具5.移出式工作台6.冷却油集配箱7.底座压床机身采用板焊结构,是全机床的承载框架。动横梁工作油缸固定在上横梁上,动横梁设计有导向装置。在动横梁上装有卸料油缸,下平面装有淬火上模具、冷却油罩,油罩内的溢油通过立柱流回油池。工作台及其支撑导轨装在机身底座上,工作台由水平油缸驱动,完成工作台的伸出和回位,工作台面上配置着下模具,冷却油流可以通过工作台对工件机械冷却,就地控制箱安装在机身的同向侧面,便于操作。

该机床是一种封闭浸没式流动油液冷却、自动脱料式固定模具压淬的自动淬火压床。工作时压床的工作台向外伸出,停在待料位置。由加热炉加热的工件经快出件机构传输到位后

发信号,淬火自动循环开始,机械手抓取工件套入工作台台面上的下模具,工作台退回到位后发信号,动横梁快速向下移动,在接近工作台面时减速,使油罩下沿与工作台面密闭,与油罩下移同步,上模具插人工件、定心并用事先调定的力使上下模具同时压紧工件,此力既不能使红热工件变形,又要有足够的支撑力阻止淬火过程中工件收缩。动横梁到位后发信号,冷却油液按最大流量接通,此时,油液经配油箱、工作台、模具内腔、工件内外周等以很快的速度浸没冷却工件并形成液流,当油面高出旁溢口时,溢油经过机身立柱流向底座,再经泄油管流回油池。自冷却开始,电控系统进入冷却记计时,到总冷却时间的某一中段,如 2min,由计时器发令关闭配油阀之一,使最大油流减弱为维持冷却油流,直到预置的冷却时间为 0(采用倒计时法),冷却油流关闭,停止冷却供油,回流泄油阀开启,延时使油罩内的余油回流干净,发信号,动横梁上升,油罩提起,与此同步,脱模油缸工作使工件与模具分离。油罩上升到位后发信号,工作台移出,由机械手取出淬火后的工件并送人清洗辊道,一个淬火过程循环结束,工作台停留在移出待料位置。根据配套情况,上述过程也可以按单机自动循环执行。

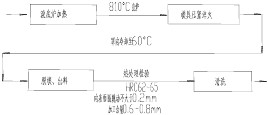

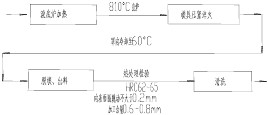

淬火压床工作循环如图三。

机床的主动作采用液压驱动,如动横梁、工作台、脱模等,辅助动作采用气压传动,如机械手、冷却配油阀等,电控系统主机采用进口 PLC 加扩展,设有多重保护和误操作声光报警功能,兼有点动、单程序运动和程序自动运行,可在总程控箱和主机旁就地操作,各控制点均设有循环和急停单键控制按钮,方便、安全,动作灵敏、可靠。红热件从出炉到冷却油液浸没时间≤8s。

2内圈淬火机组(参见图一)

机组安装在出炉棍棒线和清洗滚棒线之间,机组内部有液压驱动的涨缩模具、接入及推出机构,油循环冷却系统,进出件拖动装置等。加热出炉的内圈二件一组,大端向下叠放在外圈内,随棍棒移动到预定的位置,启动自动循环按钮后,进出件拖动装置启动,将套装的工件一起拖到预定的位置,在机械手抓走外圈的同时,机组承接内圈的装置下移,将二组四件内圈送入机组的可涨缩模具。模具工作的同时,冷却系统向机组供油,循环冷却淬火。淬火后机组泄油,模具收缩,机构将工件推出到进料平面上,等外圈套入后,进出件拖动装置将它们一起送上清洗辊棒线。

机组采用的是工件固定、油液喷淋浸没淬火的方式。模具的径向尺寸可变,但模具与工件的相对位置是固定的。工作时,承接机构下行,将红热工件套入在收缩的模具上,模具油

缸活塞杆下拉使模具在工件内涨开至设定的直径尺寸,涨开的模具撑住工件内壁,同时冷却油涌出淬火,模具强制限制了工件在冷却过程中的收缩,以保证工件的淬火尺寸。淬火后,模具油缸活塞杆先释放模具张力,模具收缩,使模具与工件分离,之后承接装置上升,推出淬火工件,完成了四个内圈淬火工艺循环。模具的外径尺寸可以做微量调整,以控

制工件的淬火尺寸。

经数万件成品检测,渗碳淬火回火后工件 的表面 硬度达 HRC 62~ 65,心 部硬度HRC32~37.5,硬度值的分布均匀,离散性很小。工件内表面的圆周跳动不超过 0.12mm,

外圈中部没有塌腰,内圈的密封口收缩量控制在工艺留量之内,尺寸离散性≤0.15mm,淬火后的合格率保持在 99%以上。

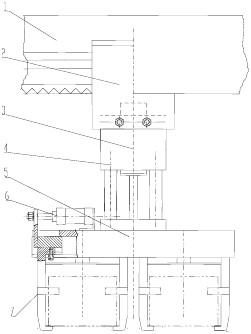

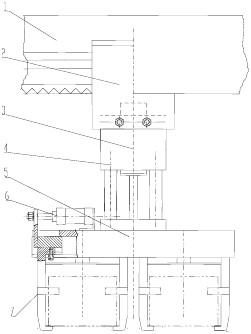

3机械手(参见图四)

图中:1、导轨2、滑座3、升降气缸4、导向座5、手臂6、手指气缸7、手指手指通过气缸滑块机构移动使两对手指得以同时夹紧,松开,抓取两个工件的两对手指是同步运动的,当手指抓取工件时,手指上部的 V 型面留有适当的间隙,既防止工件脱落又避免使抓取工件变形。手指相对于滑块的位置可以调整和更换,以适应重载和普通轴承圈的抓取。手臂和导向座相连,升降气缸通过导向座作用于手臂,用于手臂的提升;手臂上装有导柱,防止手臂转动,并增加手臂刚性。滑座在导轨座的滚动导轨上可以轻松滑动,实现手臂及抓取的工件的长距离送进,滑座的运动是由气缸来推动的,为保证滑座的运动平稳,气缸的速度通过调整气缸换向阀上的螺钉调节,在气缸的两端有缓冲装置,可以调节行程末端的冲击。

4外圈淬火模具

模具是机床成功工作的关键部件,全自动淬火压床对模具的要求很高,既要承受淬火过程中的高温和变形力,又要保证长期工作尺寸的稳定性,还要确保每工作循环即淬火后的彻底脱模,否则自动机床不仅不能正常工作,还可能造成重大事故。本压床外圈配套的是固定式可脱模模具,内圈配套的是活动模具,每台淬火压床装有两套外圈淬火模具和两套内圈淬火模具,可同时对六件铁路轴承内、外套进行淬火处理,现只对外圈淬火模具作一介绍。外圈淬火模具由 1、脱模机构 2、模具接盘 3、上模具 4、工件(外圈) 5、下模具

6、下脱模装

置等部分组成,见图五当工件达到淬火温度后,被机械手夹放在下模上,工件与下模随工作台进入工作位置,这时活动横梁下降,安装在活动横梁底面的上模与下模经轴心定位,并将工件内撑、压紧定型后开始浸油淬火。淬火完成后,由安装在动梁上的脱模油缸驱动脱模机构工作,将工件与上、下模分离。脱模后上模随活动横粱上升,工作台退回到起始位置,由机械手将工件从下模上取出,完成一个模具定型淬火的工作循环。机床兼容了锻压机床、金属切削机床及自动生产线传输、机械手抓取等优点,产品设计别具一格,各系统的匹配组合协调,经过十多年的不断改进,产品结构、控制、性能等趋于成熟,机床的可靠性接受了南北不同生产环境的考验,实现了轴承成套零件的自动淬火机床的功能。

5设备的特点

(1)与不同加热炉匹配,二外圈、四内圈同时同步淬火,实现了加热的高效率和淬火的个效率的结合,大大提高了生产效率;

(2)压床采用框架机身配合移出工作台装卸料,机床结构简单,工艺适应性好,装配调整容易,运动件定位准确,人工或机械手上下料轻松、省力。封闭油罩内冷却油液自下而上的浸没循环流动却,且在整个冷却过程中油流定向流动,冷却效果好,被淬件硬度均匀,变形小。

(3)外圈采用液压脱料式固定模具,脱模可靠,装卸件容易,便于机械手工作。内圈采用液压驱动涨缩式活模具,能适应叠放加热后二件内圈同时模具保持淬火的工况,二种模具

都能满足工件内外周同时快速冷却的要求,工件形状保持好,淬火件尺寸稳定。

(4)上悬挂式气动机械手,动作敏捷、准确,适合于连续生产线,空间利用率高。占地面积小。

(5)高位贮液箱分别向压床和机组供冷却油,淬火过程中自流冷却,由小功率电泵向高位贮液箱补液储存,淬火流量按淬火过程需要配流,冷却油流量稳定,平稳无冲击飞溅,不仅

明显降低了冷却油泵功耗,延长油泵寿命,而且减少了油液搅动,有利于杂渣沉淀,减少了油液发热。 .

(6)双 PLC 加扩展程序自动控制,设有多重保护、故障自诊断和故障报警功能,可按不同的淬火工艺设计程序,扩大机床的应用范围;控制、执行元气件选用进口产品,具有很高的可靠性。

(7)配有总程序控制柜和就地控制箱,可以进行多位置多点操作,方便、安全、灵敏、可靠。该机床通过了生产应用考验,机床在 FAG 公司、洛轴公司、瓦轴公司等企业成功在线应用,效率和质量大幅度提高,可靠性得到了验证,工作环境大大改善,可以达到无人值守,淬火件抽检率 1--2/100。应用前后的结果对照,仅淬火设备本身,一年节约的可计算资金在300--460 万元,具有良好的经济和社会效益。

该机床的淬火工艺、淬火设备、淬火模具均已获得了国家发明专利和实用新型专利授权。

6