四工位轴承内外圈淬火机床

张光荣

(宁夏机械研究院,宁夏银川,750001)

摘要

分析了气动四工位淬火压床的特点与优势,探讨了适用于高碳钢轴承淬火的机床与配套的模具结构。介绍了压床对于各种形状、尺寸被淬工件的适宜性,为满足淬火工艺要求,实现模具保持

压力淬火提供了新型的自动化设备,是高碳轴承钢淬火较为适宜的工艺装备。

关键词

四工位 气动 渗碳钢轴承 淬火压床

作者简介

张光荣,宁夏机械研究院院长,正高职高级工程师,机械专业,各淬火压床的机械结构、总体设计,课题组长,专利发明人。

4 - Ram Inner and Outer Bearing Rings Quench Press Zhang Guangrong

(Ningxia Machinery Research Institute,Ningxia Yinchuan 750002, China)

Abstract:

This thesis analyses the characteristics and superiority of pneumatic four- ram quench press, discusses the structure of the quench press and tooling for high-carbon

steel bearing . The thesis Introduces the suitability for quenching the different shapes and the different dimensions parts, a new type full-automatic equipment is

provided for meeting the quench technological requirements and to complete the quenching process by the tooling keep pressure, the press is suitable for high-carbon

steel bearing and it has obtained patent right of the country.

Key words:

four- ram pneumatic carburizing steel bearing quench press

一、 概述

四工位淬火压机是针对高碳轴承钢(GCr15 系列)轴承内、外圈套类工件进行模压淬火的压淬设备。在淬火过程中,为了减少工件变形,采用压机与相应的模具配套,将加热到淬火温度的工件用调定的力压紧并保持,垂直进入淬火油液中,淬火油液按设定的方式流动冷却工件,淬火完成后,模具与工件同时出油,释放工件,完成模具保持淬火过程。使用该机床可以大大减小淬火变形、保证淬火质量和零件尺寸稳定的目的。该压床与转底加热炉或其他各种类型的加热炉配套使用,被淬工件包括圆柱滚子轴承、圆锥滚子轴承、球面滚子轴承、球轴承等的内外圈。对于大型工件可以配备机械手上下工件,包括机械手在内,各工位设计成单工位程序自动控制, 也可手动控制。

该设备原理独特、结构新颖、使用范围广,具有自动化程度高,工作可靠性强,淬火工件质量稳定、模具通用性强、占地面积小等显著特点。采用该设备可大大提高淬火工作效率,减轻劳动强度,降低废品率,促进工厂热处理工艺水平上台阶。

二、 设备的主要技术数据

|

1 |

淬火零件数量 |

1~4 件(四工位) |

|

2 |

淬火时间设定范围 |

0~99.99 小时连续可调 |

|

3 |

油循环冷却时间 |

手动,每工位可单独设定 |

|

4 |

被淬火工件尺寸 |

直径:φ75~φ450mm,高度:25~250mm |

三、工作原理

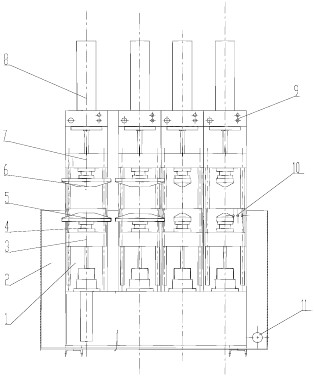

图一所示为四工位组合压床,可同时或分别完成四个工件的淬火过程。主机 1 置于油池 2内,通过冷却管道 11 向油池注入冷却油液并不断循环,工作时,加热的工件经滚棒 10 滑入下模具 5 上,或者由人工或机械手抓取放到下模具上。启动按钮,由动力缸 8 推动上滑块 7下行,带动上模具 6 压紧工件,由于上滑块的动力大于下滑块的支承力,上下缸的压力差等于模具对工件施加的作用力。在上模具即将接触工件时,下模具内腔提前通入冷却油,此时,上模具通过工件继续推动下滑块 3 下行,将热工件及下模具推入成满冷却油的油池中急冷,保持,实现工件淬火。淬火结束后,上、下滑块换向,由下滑块动力缸推动工件及上滑块出油,上滑块上行释放工件,到位后,取出淬火工件,完成一个模具定型淬火过程,原位等待下一个循环的开始。

上下滑块通过导轨与立柱连接,滑块上装有连接模具的快换接头 4,上下接头保证严格同轴。操作按钮 9 置于压机的前方,便于操作,面板上设有启动按钮和紧急停车按钮。电源总开关和所有的控制器件置于电控箱内,电控箱的面板上有指示仪表和各单元的淬火时间设定元件。油池中的油液来自于中心油库,借助于油泵,通过特殊设计的管路,使油液按要求的流动方式冷却工件,高出模具液面的油液通过溢流管流回油库,油液在油池中不断循环,加大冷却效果且不使油温升高。压机的工作部分进行了以下满足淬火工艺的设计:1)采用了气缸或油缸对压和入油一气呵成的动作方式,压紧与入油同步,保证了工件的急冷速度; 2)上下模具分别装在上下滑座上,上下滑座在同一导轨上运动,可严格保持上下模具的相对位置和运动精度;3)模具对被淬火工件的压力可调,既保证红热工件不会受压力变形,又保证淬火过程中克服工件的淬火变形; 4)每个工位相对独立组成一个组元,各组元可按需要单动或联动,便于和不同的加热炉配套,适应不同的加热时间和出炉件数;5)各单元独立的半自动或自动程序控制。

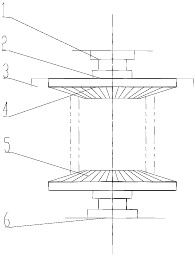

四、淬火模具

该压床配套的是一种结构简单、适应范围广的锥形自定心模具如图二。模具 5、6 安装在接头上并对中。在下滑块有冷却进油管与下模具的内部连接,通过控制,保证上下模具接触工件时,由下模具心部向工件内部喷出冷却油,并经过模具表面的凹槽流出,流动冷却工件内部。被淬工件在模具的保持下,内、外同时有流动的冷却油急冷淬火。每套模具由快装座 1、6,快装接头 2,挡油板 3,上模具 4,下模具 5 组成。模具结构图参见图七。模具采用锥形工作面,工作时,锥面与工件的圆角接触,既能定心使工件自位,又实现了淬火时阻止工件变形的目的,且每个锥面模具都可以涵盖一定的工件尺寸范围,可以减少模具的数量,缩短工件更换规格时更换模具的辅助时间。模具的表面进行了特殊涂层处理,摩擦力小、耐磨耐高温,便于工件自位。模具与主轴的连接采用快换结构,保证了模具的互换,并且使更换模具的时间缩到最短,大大提高了工作效率。每台淬火压机有四个工位,每个工位配备一套模具,按照工件尺寸不同,模具分为大中小多种组别,各组尺寸有一定范围的交叉,以保证适宜于φ75~φ450 直径范围的工件,每种模具都可以适用于 25~250mm 的工件高度。各工位的模具可以互换,依据生产产品规格,可以任意组合大小模具,对大型模具配备有拆装装置,以方便使用。

五、设备的特点

本压机对淬火的工作部分进行了以下创新设计,具有以下功能和特点:

1) 采用“C”形开式机身,增大了工作空间,机身及底座全部采用板焊结构,各工位机身与运动部件、控制系统、冷却系统自成一体,各工位可独立工作,依据不同的工件直径更换相应尺寸范围的模具,可适应直径:Φ75~Φ450 mm、高度:25~250mm 范围内的工件的淬火需要。

2) 采用双气缸对顶工件的方式,气缸驱动上下滑块下行、通过安装在滑块上的上、下模具对工件施压,压紧和入油同步动作的方式淬火。下气缸采用特殊的耐高温气缸,保证该缸在高温油液内长期正常工作,上、下滑块均设有可调节定位装置。

3) 模具对工件压紧力可通过调整上气缸的压力进行设定,作用在工件上的力主要取决于下气缸的上、下腔的气压差,调节该气压差可实现下滑块的升和降,以方便调整。

4) 上下模具分别装在上下滑块的模具安装座上,安装座设计成快装结构,以减少换模具时间,模具安装座的接口可保证不同模具的互换安装;5) 每个相对独立的工位可以按生产需求组合配套,如对于四工位压机,其中二个工位可以安装大模具,用于大尺寸套圈的淬火,二个工位安装小模具,用于小尺寸套圈的淬火,或者其它的不同组合。

6) 对安装大模具的工位上可以配备机械手,机械手可以分别为两个或全部工位提供上下工件的服务。机械手的动作与工位程序相配合,实现了二个工位或整机的单机自动化。

7) 下滑块与下模具的结构能保证在被淬工件内孔优先并连续喷油,保证工件的淬透性。

8) 各单元独立的调整或自动程序控制,每个单元都设有调整、循环转换开关。在调整位置,设有上升、下降按钮,启动按钮,上滑块可以在任意位置停留,便于更换模具;在循环位置,只要启动循环按钮,压机会按照设定的程序自动循环工作;需要中途停止运行时,按下急停按钮,一切运行停止,各运动部件返回原位。

9) 电气控制部分采用三菱 PLC 可编程序控制器,主要电气元件采用进口产品;控制箱上设有手动淬火时间设定,PLC 内有若干时间延时,可按给定的淬火要求实现自动程序控制。

10)在软件设计中采用模块化结构,每个工位分两个模块—“ADJUST”模块与“AUTO”模块。无论压机处于何种位置,在“AUTO”模式时压机会自动运转至待料位置。软件中采用了各种有效措施,确保压机严格按工件淬火工艺要求运行。

11) 油箱通过管道和油泵与中心油库连接,油泵连续向油箱供油,通过管道,冷却油被输送到被淬火工件附近,并形成绕淬火工件的流动,保证冷却均匀;高出淬火液面的油液通过溢流流回油库,保证油箱内的油面的高度并使箱内的油液流动循环。

12) 该机床通过了生产应用考验,机床在企业成功应用,质量完全达到工艺标准要求,工件工作面的圆周跳动及锥度在 0.12mm 之内,工件收缩量控制在工艺留量之内,尺寸离散性很小,没有意外因素,淬火后的成品率保持在 99%以上。

由于机床的设计思想独特,结构及造型新颖,该机床已经获得了国家实用新型专利。